以下是关于高炉液压系统的详细介绍:

一、组成部分

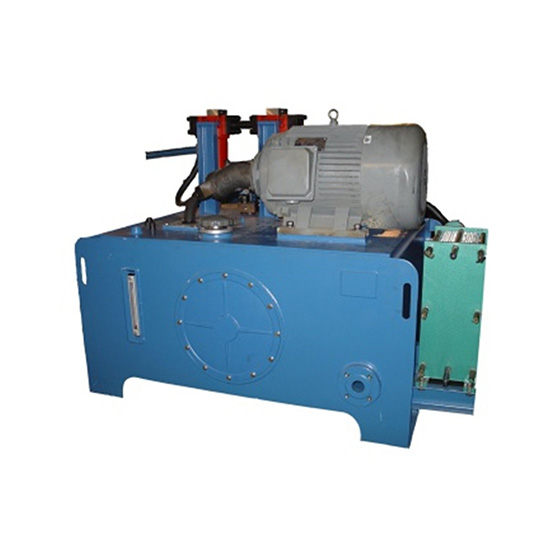

动力元件:主要指液压泵,是液压系统的动力源,负责将机械能转化为液体的压力能,为系统提供压力油,驱动执行元件工作。常见的液压泵有齿轮泵、叶片泵、柱塞泵等。

执行元件:包括液压缸和液压马达。液压缸将液体的压力能转化为直线运动的机械能,用于驱动诸如泥炮、开口机等设备的直线运动部件;液压马达则将液体压力能转化为旋转运动的机械能,可用于驱动需要旋转运动的部件。

控制元件:有各种阀门,如方向控制阀、压力控制阀和流量控制阀等。方向控制阀用于控制液压油的流动方向,以实现执行元件的正反转或停止;压力控制阀用于调节系统压力,保证系统在合适的压力范围内工作;流量控制阀则用于控制液压油的流量,从而调节执行元件的运动速度。

辅助元件:包含油箱、滤油器、蓄能器、冷却器、管件等。油箱用于储存液压油,同时起到散热和沉淀杂质的作用;滤油器用于过滤液压油中的杂质,保证油液清洁,防止杂质进入系统造成元件磨损或堵塞;蓄能器可以储存和释放液压能,起到稳定系统压力、补偿泄漏和吸收压力冲击等作用;冷却器用于控制液压油的温度,防止油温过高影响系统性能;管件则用于连接各个液压元件,形成完整的液压回路。

工作介质:通常为液压油,它在液压系统中传递能量,同时还起到润滑、冷却和防锈等作用。

二、工作原理

通过液压泵将电机或其他动力源的机械能转化为液压油的压力能,压力油在控制元件的调节和控制下,流向执行元件,将压力能转化为机械能,驱动执行元件完成相应的动作,如泥炮的推进、开口机的钻孔等,从而实现对高炉设备的各种操作控制。

三、作用

炉前操作控制:用于控制泥炮和开口机的动作。泥炮在出铁结束后将铁口堵住,防止铁水和炉渣流出;开口机则在出铁前将铁口打开,保证出铁作业的顺利进行。

炉顶设备控制:主要用于控制炉顶的装料设备,如布料器、料罐的开闭等,实现炉料的均匀布料和准确装料,保证高炉内的炉料分布合理,有利于高炉的稳定运行和高效生产。

热风炉控制:可控制热风炉的各种阀门动作,如热风阀、冷风阀、煤气阀等的开闭,实现热风炉的燃烧、送风等操作,为高炉提供高温热风,提高高炉的冶炼效率和铁水质量。

四、技术特点

高精度控制:能实现对高炉设备的精确控制,如泥炮的堵口精度、开口机的钻孔深度和角度等,保证高炉操作的准确性和稳定性,提高生产效率和产品质量。

大驱动力:可以提供较大的驱动力,满足泥炮、开口机等设备在工作过程中所需的大力矩和大推力要求,确保设备能够正常运行,完成各种复杂的操作任务。

调速范围宽:通过控制液压油的流量和压力,能够实现执行元件在较大范围内的无级调速,可根据不同的工艺要求,灵活调整设备的运行速度,适应高炉生产过程中的各种工况变化。

安全可靠性高:具有多种安全保护装置和措施,如压力过载保护、油温过高保护、油位过低保护等,可有效防止系统出现故障和事故,保障设备和人员的安全,同时提高系统的可靠性和稳定性,减少停机时间和维修成本。

五、维护与保养

液压油维护:定期检查液压油的质量和油位,如发现油液污染、变质或油位过低,应及时更换或补充液压油,同时确保加入的液压油符合系统要求,不同牌号的液压油不得混合使用。

过滤器维护:定期清洗或更换滤油器,以保证液压油的清洁度,防止杂质进入系统,影响系统的正常运行。一般在系统第一次运行三个月后,应将液压油过滤或更换,并清洗油箱,之后根据实际情况定期进行此项工作。

冷却系统维护:检查冷却器的工作情况,确保冷却水管路畅通,冷却水流量和压力符合要求,以防止液压油温度过高,影响系统性能和元件寿命。

压力和流量检查:经常检查系统的压力和流量,确保系统在规定的压力和流量范围内工作,如有异常,应及时调整和维修。