连铸液压系统是连铸工艺中的关键组成部分,以下是其详细介绍:

一、组成部分

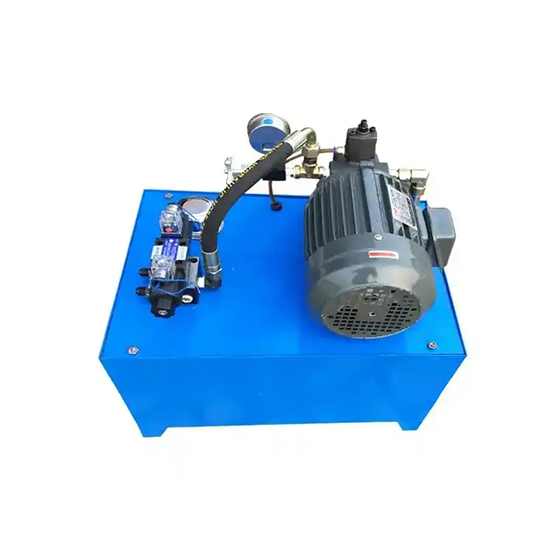

动力元件:主要是液压泵,如柱塞泵、齿轮泵等,作用是将机械能转换为液体的压力能,为系统提供动力。

执行元件:包括液压缸和液压马达。液压缸用于实现直线往复运动,如驱动结晶器振动、拉坯辊的升降等;液压马达则用于实现旋转运动,如驱动某些旋转式的连铸设备部件。

控制元件:包含方向控制阀、压力控制阀和流量控制阀等。方向控制阀用于控制液压油的流动方向,以实现执行元件的正反向运动;压力控制阀用来调节系统压力,确保系统在合适的压力范围内工作;流量控制阀则控制液压油的流量,从而调节执行元件的运动速度。

辅助元件:有油箱、滤油器、冷却器、加热器、蓄能器等。油箱用于储存液压油;滤油器可过滤油液中的杂质,保证油液清洁;冷却器和加热器用于控制液压油的温度;蓄能器能储存和释放液压能,起到稳定系统压力、补偿泄漏等作用。

工作介质:即液压油,在系统中传递压力和动力,同时还起到润滑、冷却等作用。

二、工作原理

电机带动油泵旋转,油泵从油箱中吸油后输出压力油,将机械能转化为液压油的压力能。液压油通过集成块或阀组合,被各种液压阀控制,实现方向、压力、流量的调节,然后经外接管路传输到液压缸或液压马达等执行元件中。执行元件将液压油的压力能再转换为机械能,从而实现连铸设备相关部件的直线运动或旋转运动,完成如结晶器振动、拉坯、切割等连铸工艺动作。

三、特点

响应速度快:能快速实现设备的启动、停止和动作转换,满足连铸生产中对设备快速响应的要求,如在钢坯定尺切割时,可快速控制切割装置动作。

控制精度高:可精确控制结晶器振动频率、拉坯速度等参数,有助于提高铸坯质量,保证铸坯的尺寸精度和表面质量。

传动平稳无冲击:液压传动过程中,油液的可压缩性小,且能缓冲吸振,使连铸设备的运行更加平稳,减少对设备的冲击和磨损,延长设备使用寿命。

功率密度大:在较小的体积和重量下,能够传递较大的功率,适合用于空间有限但需要大驱动力的连铸设备,如连铸机的大包回转台驱动等。

四、应用

结晶器振动控制:通过液压系统驱动结晶器做上下振动,帮助铸坯顺利脱模,防止坯壳与结晶器铜壁粘结,避免漏钢事故,改善铸坯表面质量。

拉坯辊驱动:为拉坯辊提供动力,精确控制拉坯速度,使铸坯以合适的速度从结晶器中拉出,保证连铸生产的连续性和铸坯质量。

切割装置控制:控制切割装置的动作,实现对铸坯的定尺切割,满足不同生产需求。

中间包提升与滑动水口控制:用于中间包的提升和滑动水口的开闭控制,精确控制钢水的流量和浇注速度,保证钢水顺利进入结晶器。